«Если не изменить мышление, ничего не получится». Как перейти на бережливое производство

«Люди не хотят перемен, говорят: «Мы получаем получку», а новый подход говорит: «Давайте вы будете получать зарплату». Как перейти на бережливое производство: вдохновляющий опыт уральских предприятий.

Казалось бы, что можно изменить в успешном отлаженном производстве? Опыт нацпроекта «Производительность труда», запущенного в 2018 г., показывает: сократить срок изготовления продукции в несколько раз, освободить помещение для нового цеха — все это можно сделать бесплатно и без больших временных затрат. Главное – готовность сотрудников всех уровней меняться и пересматривать привычные операции, а руководителям — убедить людей в необходимости перемен и расстаться с теми, кто не готов на них пойти.

Сейчас в национальном проекте «Производительность труда» участвуют уже 93 свердловских предприятия — то есть план на 2021 г. уже выполнен. Всего к 2024 г. перед экспертами Регионального центра компетенций (РЦК) стоит задача привлечь 297 предприятий и обучить 3,5 тыс. их сотрудников. Участвовать в нацпроекте смогут компании с выручкой от 400 млн руб., при этом верхний предел теперь отсутствует. Доля иностранного капитала в предприятии не может превышать 50%, уточнил на координационном совещании генеральный директор Фонда технологического развития Свердловской области Александр Казаков.

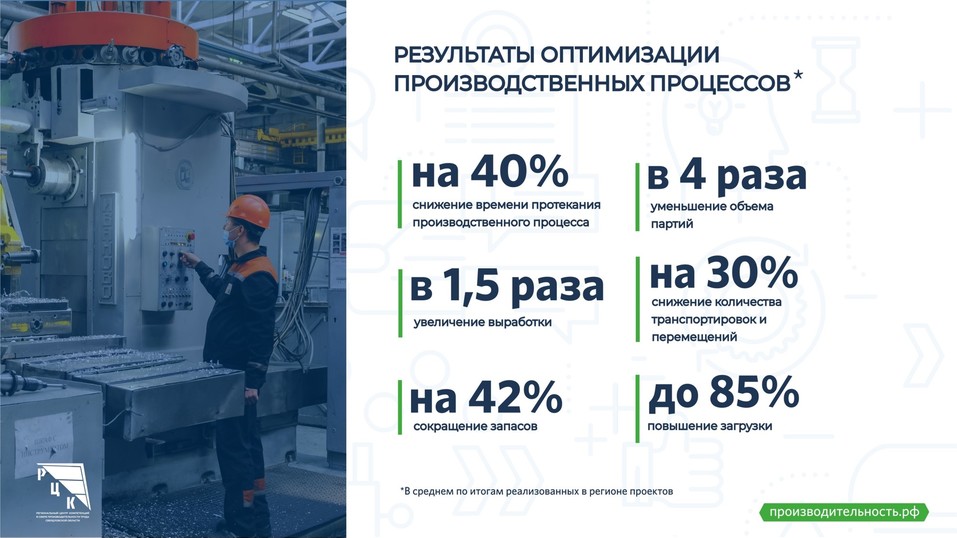

Средний Урал стал одним из немногих регионов, где по итогам 2020 г. объемы промышленного производства увеличились. Сейчас внедрено уже более 50 пилотных потоков, которые помогают сокращать затраты и оптимизировать производство, отметил вице-губернатор Свердловской области Александр Высокинский.

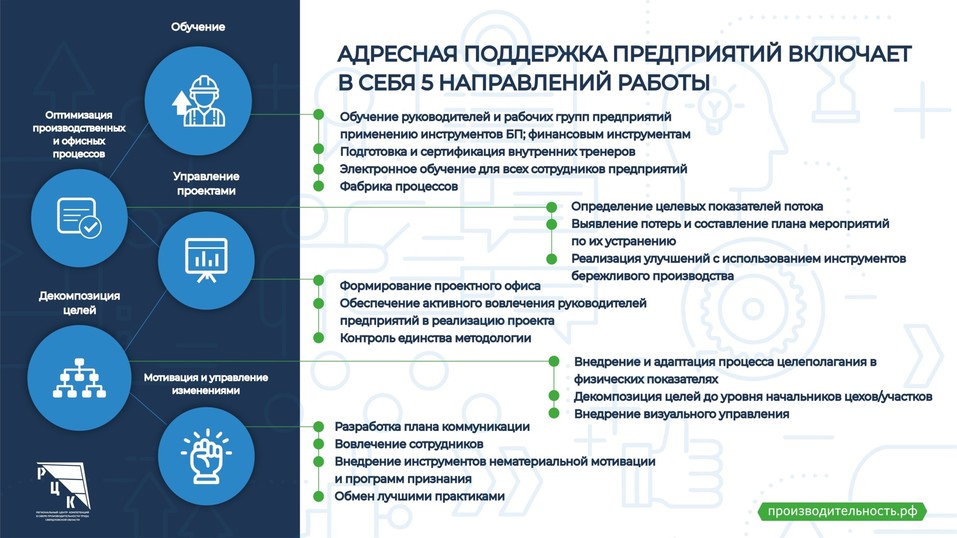

Нацпроект «Производительность труда» состоит из двух федеральных проектов: «Системные меры», призванный содействовать производительности труда различными мероприятиями, финансовыми, налоговыми, организационными, говорит Александр Казаков. Но стержневой проект — адресная поддержка: он заключается в непосредственной работе экспертов на предприятии, оптимизации конкретных производственных процессов и развитии производственных систем. Костяк отраслей программы — обрабатывающие производства, сельское хозяйство, транспортировка и логистика, строительство, с этого года включена сфера торговли.

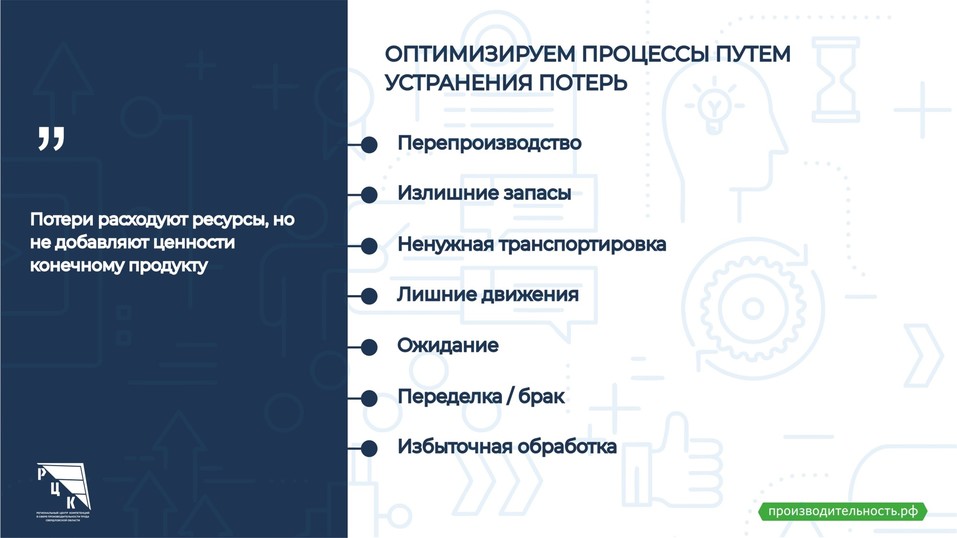

Что же мы делаем в рамках адресной поддержки? Никакая реализация невозможна без обучения. Наши сертифицированные тренеры обеспечивают подготовку персонала. Самое главное — это не просто изложение, а практическое применение на производстве. Мы не просто приходим учить, а показываем, как это делается. Это работа руками с конкретными производственными потоками, поиск потерь на них и устранение этих потерь с помощью инструментов бережливого производства. Это проектное управление, целеполагание, декомпозиция целей, их трансформация сверху вниз и взаимоувязка, визуализация и наглядное управление целями. Последний пункт — мотивация управления изменениями. Без объяснения персоналу, для чего это делается, без информирования мы в 100% случаев встречаемся с сопротивлением. «Мы так работали всю жизнь, а вы приходите нас учить» и так далее. Так что наша с предприятием цель — объяснять, что и зачем мы делаем, что получит каждый конкретный сотрудник и компания в целом» — поясняет г-н Казаков.

Более того, при реализации проекта внедрения бережливого производства важно участие топ-менеджмента. «Только личным примером и участием руководителей в проекте можно ожидать каких-то значимых результатов. Очень важно понимать: эксперты, которые приходят на ваше предприятие, не волшебники. Они без вашей помощи, без командной работы, без вовлечения всей вертикали, от руководителей до линейного персонала, ничего сделать не смогут. И самое главное: это позволит вам не откатиться после «горячей фазы» — пилотного потока, после ухода экспертов», — говорит Александр Казаков.

Повысить производительность труда сегодня — важнейшая задача, говорит Игорь Зеленкин, замминистра промышленности и науки Свердловской. Если в Японии показатель составляет 48 долларов в час по состоянию на 2019 г., а в Германии — более 70 долларов, то в России — 30 долларов. Свердловской области с ее 40 долларами в час еще повезло.

У нас 16 тыс. предприятий и 20 экспертов РЦК. А нацпроект «Производительность труда» — единственный, который построен так, что на каждую организацию приходят точечно. Мы должны научиться тиражировать лучшие практики, чтобы объять как можно больше предприятий. Экономика должна быть вся конкурентоспособной, а не 300 компаний, — отметил замминистра.

Как внедрение «бережливого производства» помогло увеличить выпуск продукции, устранить потери, сократить простой и издержки — делятся опытом крупные уральские компании.

Почему главное — убедить людей в необходимости перемен

Василий Радько, гендиректор Каменск-уральского завода по обработке цветных металлов признался, что, когда был на таком же совещании в январе 2020 г., очень скептически отнесся к заявленным цифрам по улучшению производственных результатов.

Второе направление, производство медно-никелевой проволоки, загружено на 2-3 месяца вперед. Задача была увеличить производительность, и сокращение срока изготовления проволоки напрямую привело к ее росту».

Выполнив балансировку процессов, мы рассчитали, что производство 1 тн мягкой медной шины должно занимать 22 часа — тогда как фактически оно занимало 58 часов. Сократили и вовсе до 19 часов.

В рамках проведенной работы проект позволил нам увеличить производительность выпуска шины в 8 раз при тех же затратах. Выработка на человека в час увеличилась на 678%. Честно говоря, такие результаты режут ухо и вызывают бурю эмоций «А что вы делали раньше?».

В рамках работы был уменьшен объем незавершенного процесса 30 тонн до 3 тонн — это вес одной бухты. Выпуск продукции идет «с колес», без незавершенного производства.

Маршрут транспортировки удалось сократить с 3,7 км до 741 метра. Это позволило сократить время протекания процесса на 67%.

Второй продукт — медно-никелевая проволока. Изготовление 1 тонны продукта до вступления в проект составляло 809 часов, удалось снизить до 112 часов. Прирост по выработке составил 714%.

На сегодняшний день сотрудники РЦК ушли, но работа не остановилась. Нам удалось создать рабочую команду и организовать вовлеченность коллектива в достижение целей. Сейчас мы занимаемся бронзовым прокатом, и уже есть определенные результаты, понимание, что нужно достичь целевых показателей.

Первый вопрос, который мне задали сотрудники РЦК, был: «А вы готовы что-либо менять? Людей, правила, оборудование местами в рамках оптимизации процесса?». Мы частный бизнес, заточены на результат и готовы на все. Результаты показывают, что все было сделано правильно. Препятствий было огромное количество, и к реализации этого нацпроекта на предприятии мы шли несколько лет. Обращусь к собственникам и директорам: понятно, чем крупнее предприятие, тем сложнее его контролировать. Здесь полагаться на сотрудников, конечно, можно. Но если вы хотите точно понять, подходит ли ваше предприятие под данный нацпроект, нужно лично глубоко погружаться в проблематику. Мы поменяли часть команды, полностью поменяли форму оплаты труда, сделали очень много, чтобы получить результат. Поэтому для компаний, которые готовы трансформироваться, результат не заставит себя ждать.

Мы полностью отказались от сдельной оплаты труда (на производстве этих продуктов). Казалось бы, это самый простой способ с точки зрения оценки вклада человека в финансовый результат, но на самом деле нет. Перешли на сдельно-премиальную форму оплату труда, и это сразу воспринималось в штыки. Четыре месяца назад на эту систему перевели плавильный цех, и сейчас все работает стабильно. Мы понимали, что перекосы будут, и месяц-два мы переплачивали — поставили задачу, что зарплата ни в коем случае необъективно снизиться.

С точки зрения персонала очень правильно сказали в части привычек. Нашему предприятию в следующем году 80 лет, и очень многие люди там работают династиями. Да, люди не хотят перемен, они как бы говорят: «Не трогайте нас. Мы сегодня получаем получку, давайте и завтра будем». Новый подход говорит: «Давайте вы не будете получать получку, а будете получать зарплату». Были ярые противники проекта, они делали все, чтобы показать, что это невозможно.

Показательным был один из ведущих специалистов, которому подавалась идея изменения технологии производства, и он говорил: «Мы не получим такое качество, «категорически нет, даже пробовать не нужно». Буквально два месяца назад он с большим удовлетворением от проделанной работы рассказывал нам, что они сделали. Но есть люди, которые не меняются, воспринимают все в штыки. Таких людей мы максимально старались переводить из одного подразделения в другое, с более ответственной работы на менее ответственную. Но достаточно большое количество работников у нас поменялось.

«Все говорят, что резервов нет. Но они есть всегда»

Андрей Вишневский, директор по производству ПСО «Теплит» (входит в «Атомстройкомплекс»), рассказал, что предприятие вступило в проект в середине 2020 г.

В Березовском технология автоматизированного производства изначально имела побочный продукт — так называемые срезки. Они продавались по невысокой цене и пользовались популярностью, но тем не менее для предприятия это потеря и производительности, и материалов. Поэтому на линии планируют поставить специальную установку, которая будет возвращать срезаемый слой обратно в производство и тем самым сокращать потери.

С помощью инструментов, которые нам дали, мы выявили резервы. Многие об этом говорят, и думаю, каждый участник процесса, особенно топ-менеджер, скажет, что у нас на производстве таких резервов точно быть не может. Но это стандартный разговор, резервы есть всегда. И мы действительно их нашли.

С точки зрения коллектива вся эта деятельность очень оптимизирует процессы. Если она правильно подается, если есть административный ресурс, начальник постоянно за это спрашивает и не только уговаривает, но и наказывает, и поощряет тех, кто хорошо участвует, это становится шагом к повышению эффективности производственного процесса.

Как в три раза сократить срок производства продукции

Андрей Терещук, начальник по развитию производственной системы Уральского дизель-моторного завода (входит в Группу Синара):

За 2020 г. в рамках сформированных эталонных потоков была высвобождена 71 единица оборудования. Часть, крайне устаревшую, сдали на металлолом или реализовали на сторону. Часть же будет задействована в производстве новых видов продукции. Полностью пересмотрено более 400 рабочих мест с точки зрения их организации и укомплектованности.

Мы занимались также вопросами логистики и склада. Для ввода новых видов продукции расширили складские площади и организовали процесс логистики, внедрили комплектную поставку таким образом, что целевая площадь склада увеличивается более чем в 2,5 раза.

Подходы по оптимизации производственных процессов у всех схожи. Но есть принципиальная разница в поставленных задачах и целях. Мы искали точки роста для рабочих мест, во время хронометража и аудита общались с персоналом и задавали два основных вопроса: «Расскажите нам про самые физически сложные операции, которые вам предстоит делать?». Физически напряженные сотрудники склонны к выполнению брака, они медленнее работают. Только решив их проблемы, можно получить отдачу от нашего персонала. Они сами вовлекаются в желание улучшать свои производственные процессы и показатели предприятия. Второй вопрос был: «Назовите самые долгие процедуры, которые вы выполняете?». Всего было выявлено 84 проблемы примерно на 56 тыс. минут. После чего мы реализовали все 84 мероприятия.

Что мы получили? В исходном состоянии от запуска детали в производство до выпуска дизель-генераторной установки — 170 дней. По окончанию проекта в сентябре показатель сократился до 59 дней, сейчас показатель — 51,2 дня. Зачем нам это нужно? Рынок безумно лихорадит. Прошлый год показал: первоначально заказчики сняли заказы, а потом вывалили их в очень ограниченное количество месяцев.

Поэтому перед нашим предприятием стоит задача не выпуска в год, ориентируемся на выпуск в месяц. Да, мы можем 3-4 месяца сидеть с нулем заказов, готовиться, делать на склад, но это не вариант. Мы развиваемся с точки зрения максимального удовлетворения заказчика с минимальными экономическими издержками.

Первый и самый значимый инструмент по изменению времени протекания процесса, который мы внедряли — тянущаяся система. Для этого разработали целевую логистическую схему. Все производственные процессы разбили на производственные ячейки, за каждой ячейкой закрепили две даты: дата запуска продукта и дата выпуска. Эти параметры отслеживают мастера.

Ключевая деталь для нас — коленчатый вал. Помимо того, что мы получили правила, по которым перемещается продукция и мы точно знаем, когда ее запускать, когда ее необходимо привезти, когда она уходит на окончательный сборочный этап, дополнительно мы получили эффект от сокращения незавершенного производства. Ранее, когда мы с коллегами РЦК только зашли на данный процесс, в участке на обработке было одновременно 48 коленчатых валов. После того как перешли на работу по правилам, сократили до 16 единиц. При средней стоимости коленчатого вала более 1 млн руб. это потенциальная экономия денежных средств за счет их высвобождения.

Второй инструмент, который очень явно показывает, как существенно сокращать потери — избавление от ненужной транспортировки.

Непосредственно ногами вместе с продуктом прошли весь пут и выяснили, что у нас есть ряд точек роста. Например, продукция, которую привозят на предприятие, проезжает практически 1 км, чтобы попасть на центральный склад, где проверяют только документы. Было решено завозить сразу на производственный участок, а уже сотрудник центрального склада идет на участок. Мы не только разгрузили фуру, которая привозит продукт, а разгрузили всю внутреннюю логистику, потому что отпала надобность разводить детали по участкам.

О планировочных решениях: практически 50% единиц оборудования поменяли свое местоположение. Ранее оборудование перемещалось краном внутри одного пролета через проход. Сегодня сформирована производственная ячейка. Что нам это дало? Ни один коленчатый вал не может лечь в место временного хранения, пока он не будет закончен. Колоссальное сокращение незавершенного производства и времени протекания процессов. Коленчатый вал перемещается из станка в станок при помощи кранов-укосин и транспортировочного оборудования для других участков.

Учебно-производственная площадка «Фабрика процессов» в Технопарке «Университетский»

Вторая производственная ячейка включала в себя весь комплекс слесарных и испытательных работ. Мы выявили, что закалочные печи не используются десятилетиями. Их сдали в металлолом, а на высвободившихся площадях мы собрали оборудование более из четырех пролетов соседнего цеха, и этапы последних процедур стали выполняться в одной производственной ячейке. Помимо того, что мы колоссально сократили перемещение и уровень незавершенного производства, высвободились двое сотрудников, которые ранее имели низкую загрузку только из-за территориального местоположения.

Еще одно ключевое направление — цифровизация. Каждый руководитель и сотрудник может использовать приложение и сообщить о проблемах и инцидентах с оборудованием, не отходя от рабочего места. Целью было сократить время от возникновения проблемы до информирования людей, которые способны ее решить, до двух минут.

«Обязательно нужно выделить самых активных участников проекта и освободить их от другой работы»

Николай Поляков, гендиректор предприятия «Здравмедтех-Екатеринбург»:

Когда нам предложили вступить в проект, первой реакцией было «А надо ли нам это? Мы и так все знаем и делаем». Нас заставил интерес, и мы поняли, насколько правильным было это решение, потому что работа в рамках проекта превзошла все наши ожидания. Что мы получили от работы с экспертами? Первое — это системность. Эксперты пришли со своей прекрасной методикой, и мы посмотрели на нашу работу совершенно с другого ракурса. Второе — это решимость. Когда идешь по неизведанному пути, всегда возникают какие-то сомнения. Работа в нацпроекте дала нам уверенности, и мы быстро отмели сомнения.

Третье. В период активной фазы в 2019 г. мы пришли к интересному выводу: это работа именно с людьми, работа по изменению мышления сотрудников на бережливое. Общаясь с предприятиями, которые к нам приезжают, мы видим: когда эта работа пропущена, само движение вперед замедляется. Нужно с самых низов создать систему, чтобы сотрудники проявляли активность и могли развивать свои рабочие места – на этом основано все бережливое производство. Мы настоятельно рекомендуем поставить эту работу на первое место. До участия в проекте мы так активно не обучали своих сотрудников. И сейчас в России не найти такую систему, которую предлагают ФЦК и РЦК.

После активной фазы наступает пассивная, спад. И здесь я бы хотел посоветовать предприятиям, которые хотят вступить в нацпроект, создать проектный офис — после или во время активной фазы. Обязательно нужно выделить самых активных участников проекта и освободить их от другой работы – они принесут больше пользы, чем на своих рабочих местах.

В чем же недостаток работы центров компетенций? Он один — время активной фазы проекта: полгода — это очень мало. Хотя было сказано, что с крупными предприятиями будут работать по году, средние в этом тоже нуждаются. Если будет разработано системное предложение и будет возможно продолжить активную фазу на коммерческой основе, думаю, найдется много предприятий, желающих так поработать.

Как только мы завершили активную фазу проекта, началась пандемия. Один из неосновных наших продуктов — комплект врача-инфекциониста, та самая защитная одежда, которую мы видели в «красных зонах» больниц. Мы выпускали ее очень немного, а с приходом пандемии пришлось очень быстро, в течение месяца-двух, в разы увеличить производство — и нарастили его в 200 раз. Сейчас можно с уверенностью сказать, что мы обеспечили всех врачей в «красных зонах» защитной одеждой. Мы уверены, что если бы не занимались бережливым производством последние два года, особенно последние полгода в рамках национального проекта, то не смогли бы сделать это. Это практический результат участия в нацпроекте. Здорово развивать бизнес, производство на предприятии, когда ты идешь вместе с государством.

Внедрение бережливого производства — это вечный процесс. Мы начали заниматься этим за полтора года до нацпроекта, потому что наша цель — стать конкурентными на глобальном рынке. И именно такие проекты, как «Производительность труда», сделают нашу страну конкурентными. Любое предприятие, даже малое, не может не мечтать о выходе на глобальный рынок, потому что иначе — тупик. И если не изменить отношение работников к работе, достичь этой цели не получится.

За время работы в проекте мы подняли зарплаты сотрудникам примерно на 25%. Кстати, после пандемии у нас произошел резкий спад спроса, и у нас стоит другая задача. Как вписаться обратно в стагнирующий рынок с наименьшими потерями и никого не сокращая. В целом мы не ощущаем больших проблем, но они есть. Мы должны сохранить увеличенные зарплаты и никого не уволить.

Таким образом, чтобы внедрить на предприятии бережливое производство, затраты не нужны — необходима политическая воля, а работа экспертов оплачивается из федерального бюджета и бесплатна для компании, подытоживают в РЦК.

Фото: предоставлено Региональным центром компетенций